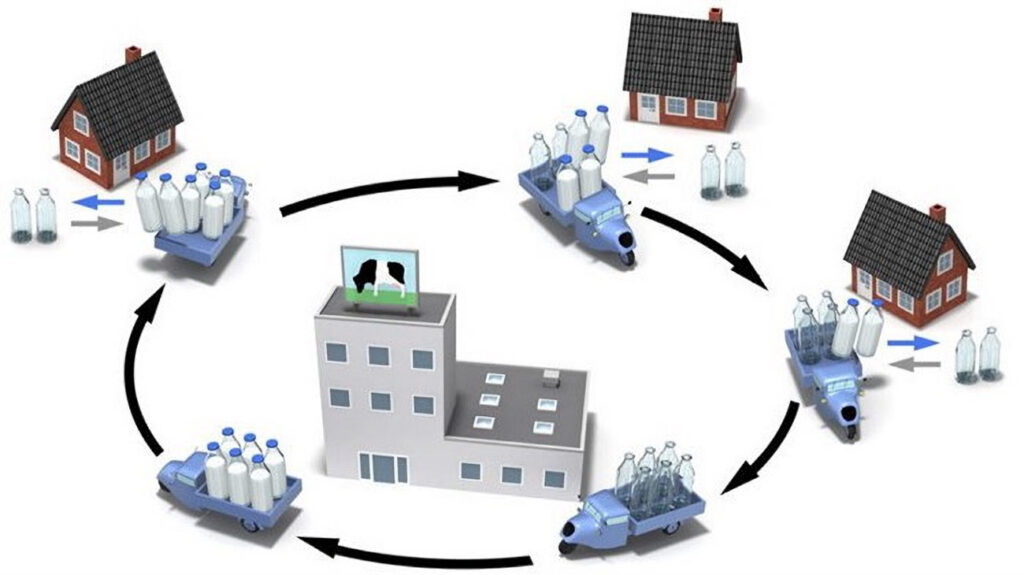

Milkrun-os cikksorozatunk utolsó részében egy esettanulmányt közlünk, melyben egy milkrun disztribúciós rendszer vizsgálatára kerül sor.

Összefoglaló

Mára egyre több cég szervezi ki szállítási feladatait logisztikai szolgáltatóknak (3PL). A 3PL szolgáltatók saját szállítási hálózatukba integrálják a partnereik igényeit, és így kiaknázhatóvá válnak a szinergikus hatások. A rendszer problémája, hogy a szállítmányozó cég nem feltétlen képes az egyes szállításokat a megfelelő prioritás szerint rangsorolni.

Jelen esettanulmány a Haldex Traction cégre fókuszál, pontosabban arra, hogy mennyire hatékony a milkrun elosztási rendszere. A cég központja Hamburgban található, ami az elosztás centrumának is, így ez kerül összehasonlításra a DHL elosztási rendszerével.

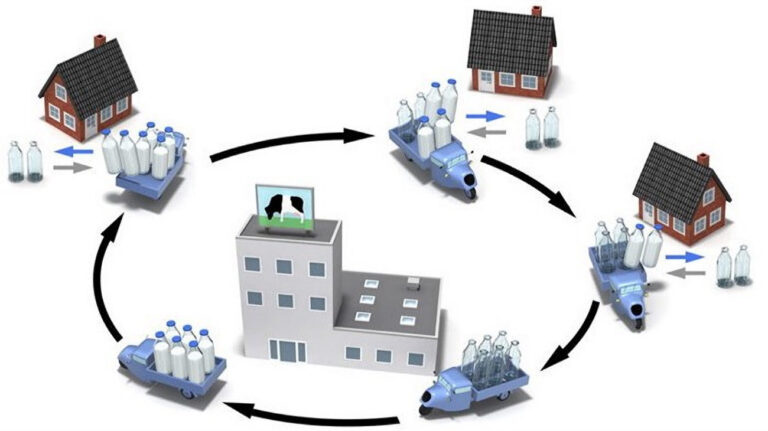

A németországi és ausztriai beszállítók két külön útvonalra lettek szétválasztva:

- A járat Hamburgból indul, mely göngyöleget juttat vissza különböző beszállítókhoz,eközben pedig a Landskrona-ba szállítandó egységrakományokat is felrakodják a kamionokra.

- Ezzel párhuzamosan elindul egy másik kamion is Landskrona és Hamburg között, hasonló összetételű rakománnyal.

1. Háttér információk

A Haldex vállalat landskronai székhellyel működik, és összkerékmeghajtási rendszerek fejlesztésével és gyártásával foglalkozik. A rendszerüket többek között a Volvo, a Saab és a Volkswagen csoport számos gépjármű-modelljéhez szállítják, két másik gyáregységük működik a landskronai mellett Magyarországon és Mexikóban is.

Jelen esettanulmány központi problémaköre az, hogy a Haldex vállalatnál tapasztaltak szerint a mai elosztási rendszerek nem képesek minden esetben hatékonyan kiszolgálni a szállítási pontosságon alapuló magas igényeket. Azt figyelték meg, hogy a jelenlegi szállítási igényeik ellátását végző DHL prioritásban mindig előrébb hozta a saját kihasználási arányait a szállítások pontosságának rovására – és ha a szállítások nem érkeztek meg határidőre, mindig nehéz feladat volt annak lekövetése, hogy mikorra várható azok megérkezése. Erre a problémára megoldást jelenthet egy, a beszállítóikra szabott milkrun hálózat – ennek fókuszába pedig az európai beszállítók kerültek, főként abból az okból kifolyólag, hogy ezeknél az útvonalaknál jelentkeztek a szállítási problémák a leggyakrabban. A milkrun rendszer előnye, hogy pontosan meg lehet a segítségével határozni, hogy hol tartanak az egyes termékek a szállítási folyamatban, azonban problémát jelent, hogy az egyes kamionok kapacitásai az útvonal végállomása előtt nincsenek teljesen kihasználva az egyes szállítási pontoknál. Fontos azt is kiemelni, hogy ezek a félig megtöltött kamionok nem csak gazdasági, de környezetvédelmi szempontból is problémát jelentenek.

A szállítmányozó cégek általánosságban egyre inkább a költségcsökkentésre kell fókuszálniuk, ami gazdasági szempontból egyre hatékonyabb elosztási rendszerekhez vezet – azonban ez azt is eredményezheti, hogy csökken a szállítási pontosság. Ez különösen kisebb cégek számára jelent problémát, melyek egyszerre nem rendelnek egy teljes kamionnyi terméket.

2. A probléma meghatározása és célkitűzések

Az előbbiekben említett problémákra jelen esettanulmányban a következő szempontból keressük a válaszokat: vajon a Haldex elosztási rendszerét hatékonyabbá lehet-e tenni a költségek és a szállítási pontosság szempontjából egy milkrun rendszer bevezetésével? Az eredmények számos más, hasonló helyzetben lévő cég számára is hasznos információkkal szolgálhatnak arra az esetre, ha fejleszteni szeretnék az elosztási rendszereiket.

3. Módszertan

A jelenlegi anyagáramlás feltérképezésével különböző útvonalak kerültek vizsgálat alá.Azelkövetkezendő négy hónap anyagkeresleti előrejelzése alapján (beszállítónként, heti részletezettséggel) pedig leendő szállítási költségeket is kalkuláltak. A különböző milkrun-ok optimális útvonalai egy útvonal-tervezési alkalmazás segítségével kerültek meghatározásra, mely számításba vette a szállítási távolságot és a kihasználtság jellemzőjétis. Ezek után három különböző szállítmányozó cég véleményét kérték ki az egyes útvonalakkal kapcsolatban.

4. Empirikus megállapítások

A Haldex rendelési rendszere úgy van optimalizálva, hogy a készletek szintje a lehető legalacsonyabb legyen, a termékek készlettartásának ideje a beszállítótól való elindulástól kalkulálják.Heti szinten becslések készülnek a következő évben legyártásra kerülő termékek mennyiségére, és minden héten ennek függvényében rendelnek a beszállítóktól arra való tekintet nélkül, hogy egy teli vagy pedig egy fél raklapnyit kell csak rendelni az adott héten. Mivel ezek a rendelések gyakran változnak, és a DHL-nek viszonylag hosszabb átfutási ideje van, ezért sok expressz rendelésre van szükség annak érdekében, hogy a termelés folyamatos maradjon. Ezek az expressz rendelések költségesek, és emellett kevésbé hatékonyak, hiszen egy teherautónak gyakran csak egy vagy két egységrakományt kell leszállítania – azonban ez még mindig olcsóbb annál, mintha a termelésnek le kellene állnia a nyersanyagok hiánya miatt.

A Haldex-nél a beérkező nyersanyagoknak a felmerülő igény előtt két nappal kell megérkezniük, és nem késhetnek a tervezett időtervhez képest. Ha egy beszállító szállítmányainak legalább 10%-a nem érkezik meg ebben a szűk időintervallumban, egy figyelmeztető rendszer lép életbe, melyet a beszerzési osztály kezel. Ha egy beszállítónál jelentkezik ez a figyelmeztetés, akkor annak késedelmi díjat kell fizetnie, azonban a DHL esetében ilyen kompenzáció nincsen meghatározva.

Ma a Haldex-nek olyan megállapodása van a DHL-el, melyben a DHL van megjelölve a preferált szállítási szolgáltatóként – ez a megállapodás azonban hamarosan lejár, és ennek megújítása érdekében újabb tárgyalások fognak kezdődni a következő időszakban. Az újabb tárgyalások valószínűleg a szállítási költségek emelkedéséről is fognak szólni, hiszen növekedtek az üzemanyag-költségek és szigorodtak a környezetvédelmi szabályozások is. Napjainkban a Landskrona-ból érkező és az oda induló szállításokat kizárólag a DHL végzi, kivétel ez alól az ausztriai Magna Powertrain vállalat, melynek szállításait maga a Magna cég szervezi. A Haldex maga fizeti a szállításait, a Magna Powertrain és a Continental Automotive System kivételével.

A DHL rendszere számos európai, stratégiailag fontos helyeken található központból épül fel. A termékek mindig a rendeléshez legközelebb eső központba kerülnek egy ellátó kamion segítségével, és onnan kerülnek leszállításra a megrendelőhöz. A szállítások ilyen módon történő szervezésével a kamionok magas kihasználtsággal futnak a központok között, azonban az átfutási idők magasabbak a közvetlen szállításokhoz képest. A példa kedvéért a Landskrona-hoz legközelebb eső központok Malmö-ben és Helsingborg-ban találhatóak.

A Haldex legnagyobb problémája, hogy nem tudják pontosan megmondani, hogy egy bizonyos szállítás mikor fog pontosan megérkezni, ami attól is függhet, hogy hogyan egyeztetnek a DHL-el, és mennyire pontos válaszokat adnak és kapnak. Normál esetben Németországból 3-7 nap alatt ér oda egy szállítmány Landskrona-ba.

Az összes termék EUR-raklapokon, vagy más szabvány egységrakományképző eszközben kerül leszállításra, ami könnyebbé teszi akezelést, hiszen mindvégig általános anyagmozgatási eszközökkel tudják kezelni azokat. Két különböző szállítmány létezik az elkészült termékek esetében, attól függően, hogy melyik gyártó számára értékesítik azokat:

- a Volvo esetében az egységrakományképző eszközök üresen kisebb helyet foglalnak, míg

- a Magna esetében az üres és a rakott állapot között méretbeli különbség nincsen.

A gyártási előrejelzések alapján kerülnek meghatározásra a napi szállítások, míg a szállítási költségeket a súly és a méretek szerint állapítják meg.

A beszállítók számára különböző útvonalak kerültek meghatározásra annak függvényében, hogy helyileg hol találhatóak, és összesen hat különböző útvonalra van szükség a teljes hálózat működtetéséhez.

Az útvonalak meghatározásakor mindhárom nagyobb szállítmányozó cég (DHL, Schenker, Schneider) véleményét kikérték abból a szempontból is, hogy milyen szállítási átfutási idővel vállalják az egyes útvonalakat.

5. A vizsgálat eredménye

A számtalan, egy raklapot tartalmazó szállítás nagy problémát jelent a Haldex számára, de ez egy szükséges rossz a készletek szintjének alacsonyan tartása érdekében. Egy milkrun-rendszerre történő átállás azt követeli meg, hogy az egy gyártótól érkező szállításokat összevonják, ami automatikusan nem fogja megnövelni az egyes termékek készletben állási idejét. Egy milkrun rendszer a szállítási idők 1-2 napos lerövidítésére is képes lenne abban az esetben, ha két sofőr váltásban teljesítené a szállítást egy kamionon.

A milkrun rendszer egyik legnagyobb előnye, hogy minden esetben követhetővé válnak az egyes szállítások – már egy gyors telefonhívás is nagyban megkönnyítené a Haldex szállításszervezőinek a munkáját.

Amikor az összes útvonalra érkező vélemények összehasonlításra kerültek, egyik szállító sem tudott alacsonyabb ajánlatot adni az összes útvonalra. Mindhárom szállító cégnek (DHL, Schenker, Schneider) volt alacsonyabb ajánlata egy-egy útvonalra, azonban az útvonalak kihasználtságának számításakor a DHL tudott a legkedvezőbb ajánlattal előállni – a Schenker 15%-al drágább, a Schneider pedig 7%-al drágább ajánlatott tudott csak adni.

Amikor a milkrun rendszer költségei összehasonlításra kerültek a jelenlegi (DHL által szervezett) elosztási rendszer költségeivel, az összehasonlítás eredménye az lett, hogy az új rendszer 63%-al költségesebb lesz, ha a DHL szervezi az útvonalakat, és csak 60% lesz drágább, ha mindegyik útvonalra a legalacsonyabb árat adó szállítási szolgáltató ajánlatát fogadják el (azaz 3%-al lesz olcsóbb a DHL ajánlatánál).

6. Javaslatok

Ahogyan az előzőekben látható volt, a milkrun rendszer költségei legalább 60%-al magasabbak, mint a jelenlegi szállítási költségek, ebben az esetben az átállás nem vonzó még a nagyobb szállítási pontosság és a rövidebb átfutási idő ellenére sem.

Azonban számos kisebb változtatás eszközölhető költségcsökkentés céljából – például a rendelési rendszer optimalizálása a készletek mennyiségének optimális szinten tartása mellett, illetve, hogy a minimum rendelési súly alatt (150kg) ne kerüljön sor szállításokra. További lehetőség még egy új csomagolási rendszer lehet, melyben az egyes tárolók a kész termékek tárolása és leszállítása után kisebb helyet foglalnak el – ez különösen ajánlott az ausztriai Magna Powertrain-hez történő szállítások esetében.